溶接前工程の製品も入荷材料ロットにより微妙な違いがあるため、当社では製品生産ロット毎で確認を行い製品形状(歪み・バリ・錆び・汚れなど)や材質的(材料の微妙な硬度)な変化点がないか確認をして、必要な場合は溶接条件や治具など微調整を行ってから溶接をしております。

まずは、生産加工前に細部までしっかりと確認をおこなう事で製品の品質をより安定させて、安全で安心な製品を生産する事に努力しております。

この方法は確かに手間がかかりますが、「不良を最小限に抑えることが最大のコストダウンに繋がる」という当社のポリシーですので手間お惜しまずに手掛けて行く事で、不良率が大幅に減少します。

「材料入荷〜生産加工〜製品出荷」までの過程を明確に記録し、常に安全で安心な製品生産を心がけ、徹底した生産履歴管理システムの構築を目指して参ります。

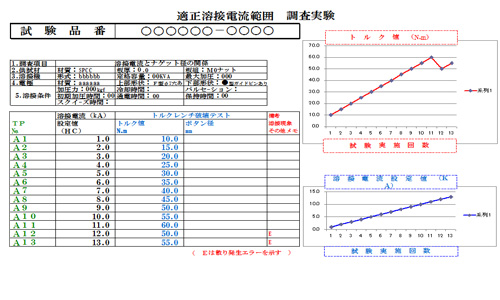

適正溶接電流範囲

調査表を基に溶接強度試験を実施致します

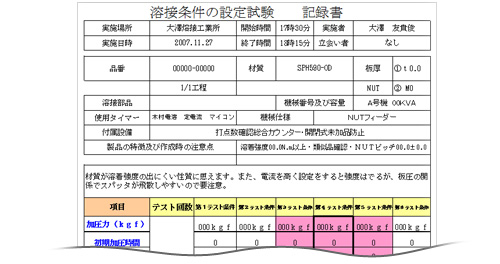

初品提出時及び溶接条件の設定試験記録書

取引先様へ提出し、内容をご確認頂きます

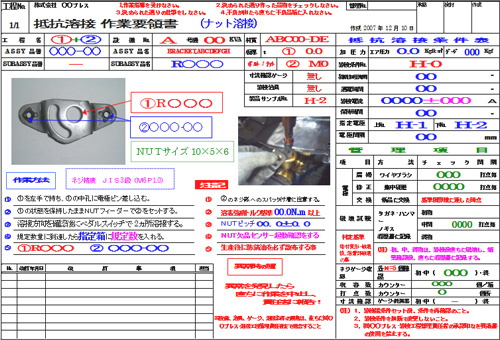

抵抗溶接作業要領書

溶接範囲適正値との判断を頂き、設備及び製品品番毎に作成致します

生 産

出荷経歴書

4項目を順に記入する

①生産月日

②生産数

③出荷数

④完成品在庫数

|

|

※出荷経歴書には、

☆「製品在庫表」

☆「破壊試験検査記録書」

☆「NUT・BOLT在庫表」

などさらに詳細なデータとリンクしており、完成まで徹底的な管理をおこなっております。 |

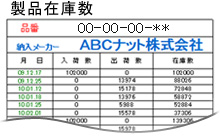

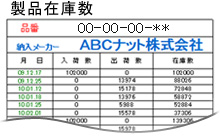

製品在庫表

完成品になるまでに使用数品番点数分だけ作成し、すべての製品の入荷及び出荷を記入して製品在庫を管理します。

在庫総数から完成品在庫数をマイナスにする事で未加工品在庫数も簡単に分かります。 |

|

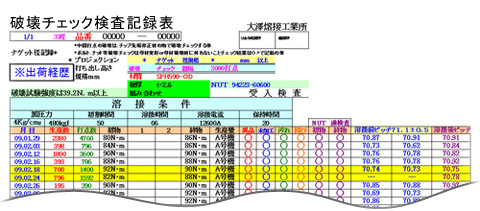

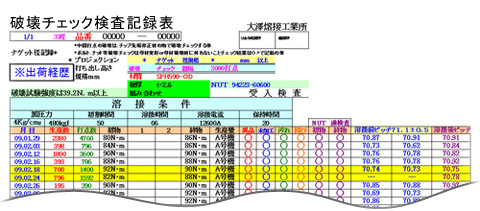

破壊試験検査記録書

製品品番毎にナゲット値や、トルク数値をデータ入力します。

過去の記録も電子化により多く保管する事ができ、素早く取り出せます。また、生産時に必要な検査基準項目の記入欄も記載します。 |

|

NUT・BOLT在庫表

| NUT・BOLTの入荷及び出荷(製品に溶接した数量)を記入し、在庫を管理します。 |

|

完成品を完成品置場にて保管

製品出荷

最後に出荷準備の際に錆びなど無いか外観検査を実施してOK確認後、安全な製品を出荷致します。